高含鹽染料廢水由于含鹽量高,用單一方法不宜使廢水達到國家有關排放標準,而采用電解方法雖然省時省力、去除效果好,但因耗電量巨大,處理中產生大量氯氣等有害氣體,所以不宜應用于大型工程中。

活性污泥法處理污水是一種好氧生物處理方法。由于這種方法具有高凈化能力,因而得到廣泛應用。混凝是用來去除水中無機或有機膠體懸浮物的一種方法。可除去固體懸浮物、膠體、可濾性重金屬鹽、有機物、油類及顏色等。

為了達到一個經濟又實用的最佳結合點,本實驗首先用活性污泥馴化法處理一段時間后,再用混凝法處理,能有效降低廢水的COD值和色度,而且有效節約開支,省時省力。

1實驗部分

1.1模擬含鹽染料廢水配制

采用酸性紅B染料和氯化鈉配制。廢水中酸性紅B濃度為200mg/L,含鹽濃度為4.0×104mg/L。

1.2活性污泥制備

取污水處理廠的原活性污泥。約按原活性污泥:水=1:5的比例制備。取400mL活性污泥于1000mL大燒杯中,不停曝氣,待用。

1.3活性污泥的馴化

1.3.1馴化步驟

向上述連續曝氣24小時的1000mL大燒杯中加入10mL高含鹽染料廢水。5小時后,再向其中加入20mL廢水。(第一天共加入30mL廢水)經過18小時后,加入20mL廢水。繼續過5小時后,再加入20mL廢水。(第二天共加入40mL廢水)第三天加入30mL廢水。至此共加入廢水100mL。用滴管取少量水樣進行鏡檢。從第四天開始,每天分上、下午各加入25mL廢水,至累計加入200mL、300mL、400mL時,各鏡檢水樣一次。至第九天,共加入高含鹽染料廢水400mL為止。

1.3.2測定馴化過程中的CODCr值

測定新配制的高含鹽染料廢水原液的CODCr值,活性污泥曝氣24小時后的CODCr值。以及每累計向活性污泥中加入100mL、200mL、300mL、400mL高含鹽染料廢水時,水樣CODCr值。由于此水樣氯離子含量極高,影響CODCr的測定,本實驗將廢水(含處理前、后)稀釋100倍后再進行測試。CODCr測定步驟見參考文獻[3]。

1.3.3水樣色度的測定

采用稀釋倍數法測定新配制的高含鹽染料廢水的色度,并測定每累計向活性污泥中加入100mL、200mL、300mL、400mL廢水時的水樣色度。

1.4混凝法繼續對水樣進行處理

取100mL生化后水樣,用石灰乳(在研缽中用生石灰加少量水調成漿狀)調節污水的pH值為8,用移液管加入0.5mL聚合氯化鋁,快速攪拌1分鐘,然后再加入0.1%的聚丙烯酰銨1滴,慢速攪拌1分鐘,靜置20分鐘,然后用吸管吸取上清液,測定其CODCr值和色度。

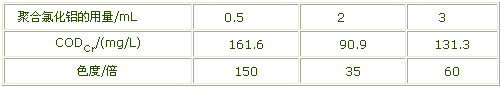

以此方法,分別測出加入1mL、3mL聚合氯化鋁時水樣的CODCr值和色度。

2結果與討論

2.1活性污泥處理高含鹽染料廢水中的微生物區系

通過鏡檢,活性污泥處理高含鹽染料廢水主要的微生物種群是細菌與原生動物,原生動物以纖毛蟲居多,如鐘蟲,游泳型纖毛蟲,固著型纖毛蟲,藻類以藍藻和硅藻居多。

2.2活性污泥-混凝法處理高含鹽染料廢水的能力

2.2.1活性污泥降解能力

以水樣的CODCr值、色度、Cl-指標作為判定標準。

表1原水樣和曝氣24h后污泥CODCr

表2馴化過程中溶液的CODCr和Cl-濃度#p#分頁標題#e#

由上表可知,CODCr和Cl-濃度值均有明顯下降,這也說明了在馴化過程中確實有攝鹽的微生物產生。通過圖1可清晰的看到,活性污泥對高含鹽染料廢水的降解中,水樣色度顯著下降。

圖1馴化過程中水樣色度的變化

2.2.2混凝法繼續處理水樣的最終結果

水樣的混凝處理中,有三個過程:①細小顆粒聚集作用使顆粒變大;②絮狀顆粒對水溶性物質的吸附作用;③絮狀顆粒對水中懸浮粒子的粘著作用。

水樣經過混凝處理,其CODcr值,色度都有明顯下降,但隨著混凝劑(聚合氯化鋁)用量的變化,CODcr值和色度也都有著不同的變化。

表3混凝劑的加入量

由此可知,混凝劑投加量必須適當。量不足,達不到應用的混凝效果;量過大,則會造成膠體復穩。

2.2.3混凝法處理中pH值對混凝效果的影響

由于所使用的混凝劑為聚合氯化鋁,該混凝劑在微堿性條件下效果較好,而實驗的染料廢水為酸性紅B,所以在進行混凝之前,應用石灰乳調節其pH為偏堿性(大約在8左右),因為聚合氯化鋁適宜在偏堿性條件下反應。

4結論

1.活性污泥處理高含鹽染料廢水,主要的微生物類群是細菌與原生生物。在細菌類群中,桿菌占絕大多數,并以具有芽孢、莢膜的革蘭氏陽性桿菌為優勢,其中有大量的攝鹽微生物產生。

2.應用活性污泥—混凝法處理高含鹽染料廢水,在合適的條件下,效果較顯著,達到了國家有關排放標準。